Pourquoi la robotique présente-t-elle plus d’avantages que les CNC ?

Depuis la révolution industrielle du XIXe siècle, l’industrie s’est largement tournée vers l’automatisation des chaînes de production. Cette automatisation industrielle consiste en l’utilisation de techniques pour assurer le fonctionnement de machines avec une intervention humaine limitée. Elle a pris différentes formes au fil des ans et a connu d’importantes innovations dans les années 1960. À cette période, les premières machines-outils à commande numérique, appelées CNC lorsqu’elle sont commandées par ordinateur, sont développées et rapidement intégrées aux chaînes de production industrielle. Au même moment, les premiers robots industriels sont inventés. Ces systèmes à plusieurs bras permettent un contrôle automatique et une reprogrammation tout en étant manipulables sur plusieurs axes. Les applications industrielles sont vastes : soudage, finition de surface, assemblage ou encore peinture. L’intégration des CNC et de la robotique s’est, par la suite, faite à grande échelle dans de nombreuses industries, notamment l’automobile et l’aéronautique.

FANUC est une entreprise internationale spécialisée dans le servo contrôle de CNC et de robots pour différentes industries allant de l’aéronautique à l’ébénisterie. FANUC conçoit des robots industriels et des technologies de support pour la plupart des applications dont les charges se situent entre 0,5 et 2 300 kg. Norbert Boch, responsable des relations avec les intégrateurs au sein du département Authorized System Integrator Sales de FANUC Canada précise : « l’industrie continuera à avoir une forte demande en automatisation, tant pour les CNC que pour les technologies robotisées. » Il croit que la clé pour toute entreprise cherchant à automatiser est de travailler avec des entreprises spécialisées qui conçoivent des logiciels et technologies avant-gardistes. Selon Norbert Boch : « il n’y a plus d’application automatisée facile à implanter, travailler avec la bonne entreprise augmentera donc significativement les chances de succès face aux défis des applications CNC et robotique. »

Quelles sont alors les différences entre ces deux systèmes, CNC et robotique ? Quelles sont les caractéristiques de chacun et comment déterminer lequel est le plus adapté aux besoins de son industrie ?

En prenant le cas de l’industrie aéronautique et plus particulièrement de la finition de surface automatisée, nous allons détailler les avantages et éventuels inconvénients des CNC et de la robotique.

Deux principes différents aux impacts importants sur le temps d’exécution par les opérateurs

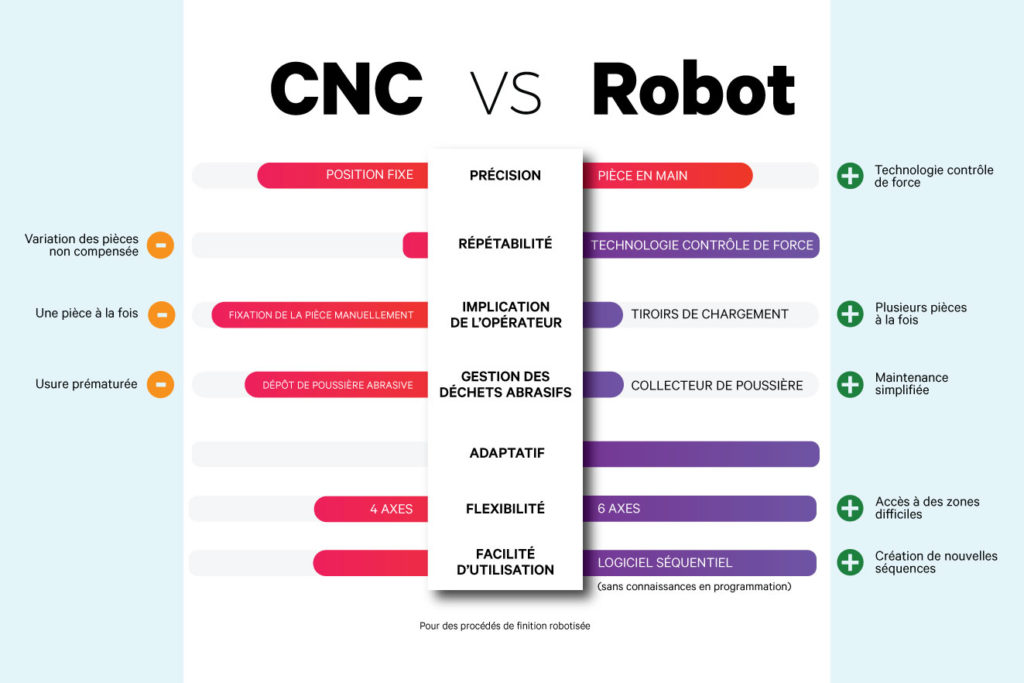

Le principe d’une machine-outil CNC est de travailler en précision à partir d’une position fixe. Concrètement, la machine maintient la position de la pièce sur laquelle un procédé est appliqué. Les différents outils sont alors programmés pour se déplacer et travailler sur des emplacements fixes de la pièce. L’opérateur industriel doit effectuer différentes étapes manuellement afin de faire fonctionner la CNC : ouverture de la machine, dépôt de la pièce (une à la fois), vissage de la pièce sur le socle prévu à cet effet, fermeture de la machine, réouverture en fin de cycle, et enfin dévissage pour retirer la pièce finie.

Contrairement à la CNC, le système robotisé agrippe la pièce à l’extrémité du bras mécanique afin de la déplacer et de l’amener aux différents outils permettant l’application du procédé. On parle alors de pick and place des pièces. L’action des opérateurs industriels est largement simplifiée grâce à des tiroirs de dépôt permettant d’accueillir plusieurs pièces. Une fois chargé, l’opérateur n’a plus qu’à refermer le tiroir et à lancer le procédé. Le robot se charge de traiter toutes les pièces, les unes à la suite des autres, de manière automatisée. En fin de cycle, lorsque les pièces sont finies, elles sont directement récupérées par l’opérateur dans ce même tiroir de chargement. La robotique permet donc un gain de temps de travail de l’opérateur significatif par rapport aux CNC.

Une affaire de précision et de répétabilité

Les machines-outils CNC se présentent comme des championnes de la précision. En effet, la position fixe de la pièce et la programmation des différents outils qui agissent sur des points spécifiques de la pièce permettent aux CNC d’offrir une grande précision.

Les systèmes robotisés ne sont cependant pas en reste. Grâce à la technologie du contrôle de force (force feedback), le système robotisé adapte le positionnement de la pièce vis-à-vis des outils pour respecter les requis de production et atteindre un niveau très élevé de précision.

L’un des désavantages des CNC réside dans les risques de variations dans la forme des pièces. Bien que les pièces ne soient pas toutes identiques, la machine-outil CNC travaille de manière égale sur différents points précis et déjà programmés. La conséquence directe est un procédé potentiellement instable et des résultats non répétables.

Cette instabilité des résultats est corrigée par le système robotisé. La combinaison de la technologie de contrôle de force, du contrôle de la vitesse des outils, de l’utilisation d’outils de mesure ainsi que du mouvement du robot permet de garantir des résultats identiques sur chaque pièce. La répétabilité du procédéest alors l’un des avantages majeurs des systèmes robotisés.

Les robots sont désormais conçus pour répondre aux niveaux de précision toujours plus exigeants requis, notamment, par l’aéronautique et d’autres industries de haute technologie.

Un contrôle des déchets pour une précision constante

La précision et le contrôle de force des systèmes robotisés ont un impact majeur sur la quantité de matériaux utilisés pour effectuer le procédé, comme par exemple les abrasifs, qui est fortement inférieure à celle des CNC. La quantité de déchets générés est également réduite et permet de minimiser les actions d’élimination et de nettoyage. Par conséquent, la maintenance du système en est simplifiée.

De plus, les machines-outils CNC créée une poussière abrasive très fine qui, au fil des cycles de production, se dépose entre la pièce et l’outil. Les conséquences sont une précision réduite et une usure prématurée de la machine. À l’opposé, le système robotisé possède un collecteur de poussière qui prévient cette usure prématurée et garantit une précision constante.

Des procédés adaptatifs

Même si les machines CNC offrent depuis quelques années des solutions adaptatives, les systèmes robotisés intègrent des technologies adaptatives qui permettent, grâce à des outils de mesure, de scanner chaque pièce et d’adapter rapidement et facilement la séquence de programmation. Cette technologie adaptative a pour conséquence une très grande précision qui permet de répondre aux besoins et requis techniques toujours plus grands des fabricants des pièces.

Pour en savoir plus sur les technologies adaptatives, consultez notre article de blog https://avr.firmecreative.com/fr/industrie/lavancement-de-la-technologie-adaptative/

Des zones difficilement accessibles

Les mouvements du bras robotisé sur 6 axes permettent d’accéder à des zones difficiles d’accès. C’est notamment le cas dans l’industrie aéronautique avec un accès à des zones spécifiques de pièces critiques de moteurs d’avion telles que les aubes (plateforme d’aube, rayon du filet, etc.).

La crainte de la programmation

Les réticences premières à l’utilisation de systèmes robotisés sur les chaînes de production concernent les connaissances en programmation nécessaires au fonctionnement de ces systèmes hautement technologiques. En effet, les manufacturiers sont inquiets des heures nécessaires à la formation en programmation de leurs employés pour contrôler et utiliser de manière optimale les robots. Heureusement, certains fabricants de systèmes robotisés ont développé des logiciels informatiques qui permettent le contrôle des procédés et des machines. Ces logiciels ont l’avantage de requérir une formation minimale des opérateurs afin qu’ils utilisent les machines sans aucune connaissance en programmation.

Finalement, les différences de caractéristiques des CNC et des systèmes robotisés sont nombreuses. Que ce soit en termes de précision, de répétabilité, de technologie adaptative, d’accessibilité à de nouvelles zones sur les pièces ou encore de gestion des déchets produits, la robotique apparaît comme une solution plus efficace. Les réticences naturelles à l’utilisation des robots, comme par exemple les besoins en programmation logicielle, sont désormais gommées par des innovations permettant à tous d’utiliser les systèmes robotisés. Démocratiser et humaniser la robotique est désormais chose courante au sein de l’industrie. L’industrie aéronautique confère ainsi un net avantage aux systèmes robotisés qui se sont standardisés dans les chaînes de production, notamment pour répondre à des exigences techniques et des cadences de production de plus en plus élevées.