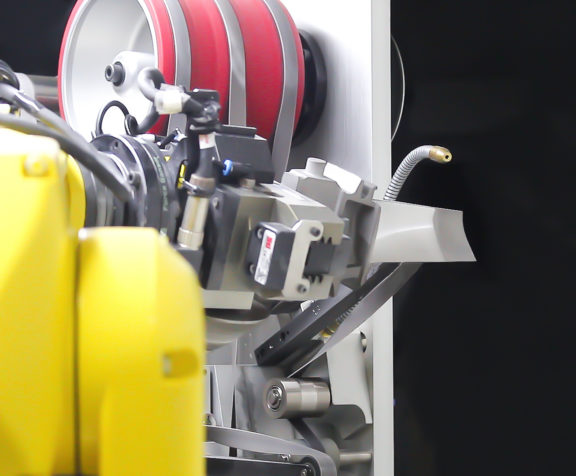

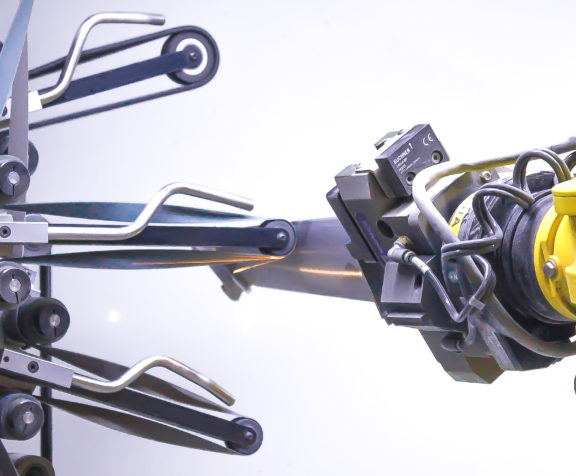

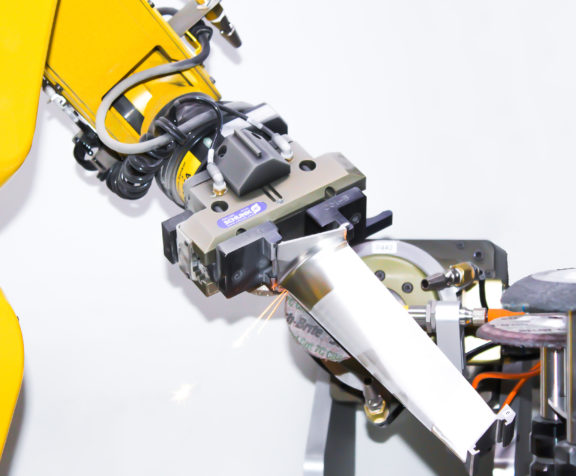

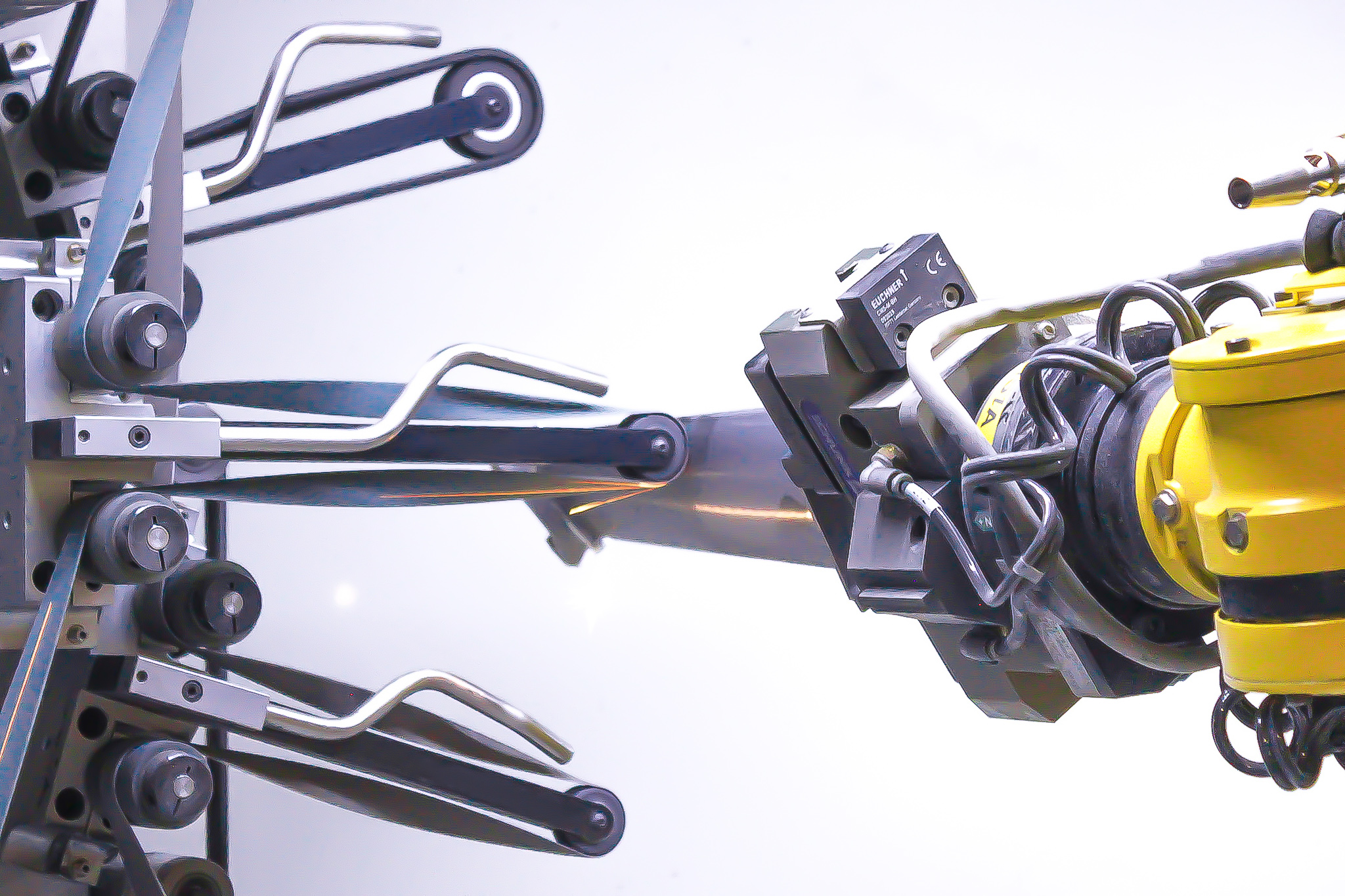

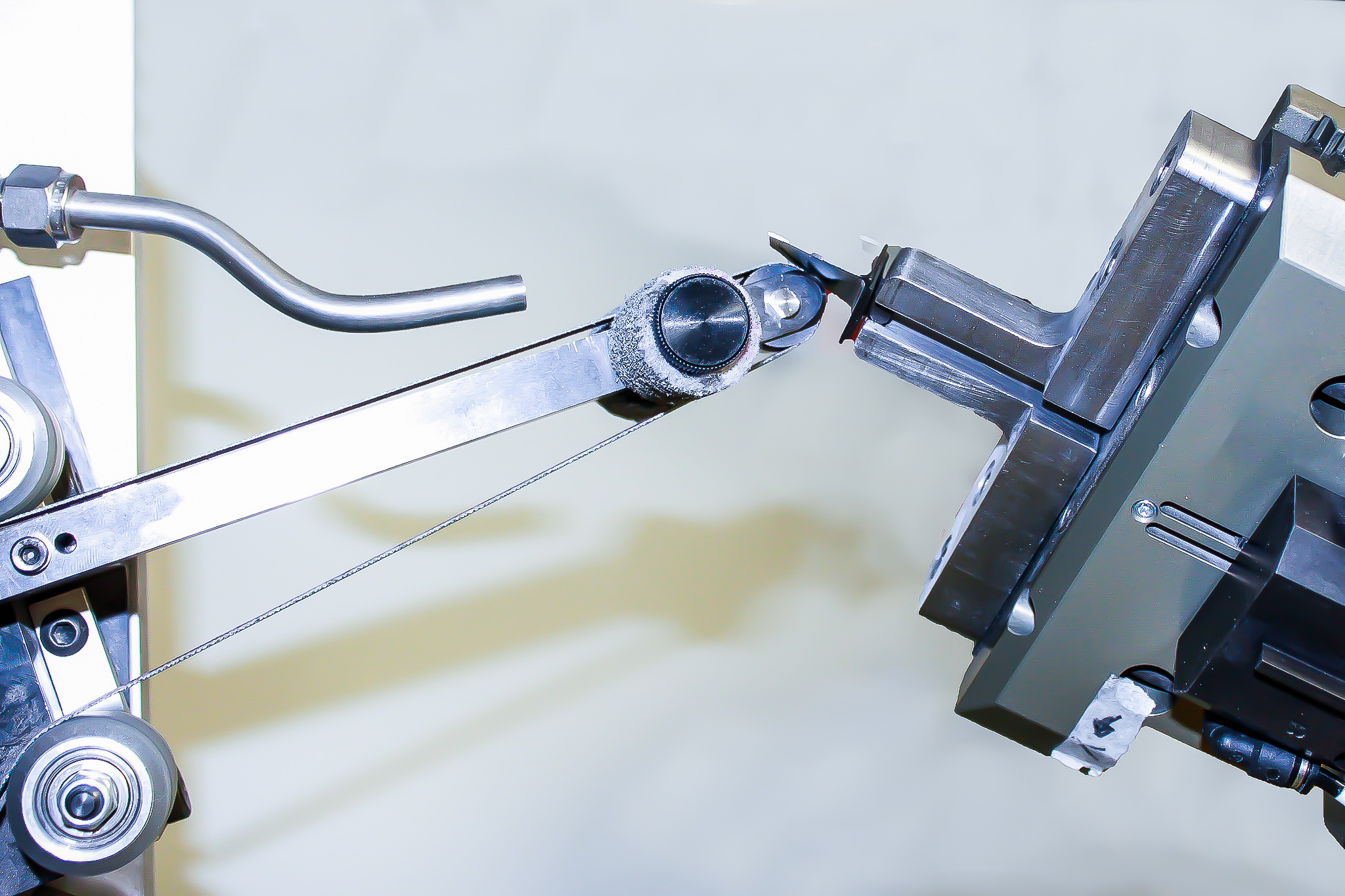

AV&R社は、規定された量の素材を磨き上げることができるガスタービンブレード用のロボット式研磨システムを開発しました。これらのシステムは翼型の表面仕上げ、底部、シュラウドR部、フィレットR部を3次元上で滑らかに加工します。また、主となる翼型面上にあるピンを除くことにより、前縁のプロファイリング、及び後縁の薄化加工が可能です。

25~125 μm(1~5mils)の仕上げ加工が必要な場合、当社の自動研磨装置は作業部をそれぞれの面で公差±15 μm(± 0.6 mil)以内の均一性を保持します。

当社のチームは、ブレード、ベーン、ファンブレードの研磨用として厳しい公差内でもコンスタントに表面仕上げが確実にできるよう開発しました。システムでは、その実施する仕上げの種類に応じて、検査のフィードバックを利用したクローズドループ制御が使用されています。

自動研磨の優れた点

現在実施している手作業での研磨や表面仕上げ作業を自動化することにより

- 製造量及び再現性が増します

- 作業者のケガのリスクが減少します

- 内蔵された粉塵回収機を使用することで粉塵の有害な影響を最小限にします

- 最適なツールを使用することで研削費用を減少できます

- サイクルタイムが早くなります

- 人件費が減ります

- 同一システム内で自動検査や検証と組み合わせることで時間を減少させ、品質を保証します

主要な技術:

- 翼型、底部、フィレットR部及びピン部の研磨

- 3次元ブレンディング(トリブレンド)

- 後縁の薄化加工

- 前縁及び後縁のプロファイリング

- 翼弦長のフィードバック

- 板厚や塗装厚のフィードバック

オプション:

- 鏡面仕上げ用のウルトラ研磨

- 研磨作業後の部品洗浄

- 内蔵された粉塵回収機

- 自動ツール交換

より詳しい情報が必要な際は、当社までご連絡ください

MRO部品の自動研磨は、パワフルな視覚システムと高速データ処理が可能なソフトウェア等の機能が必要です。AV&R社は、これまでに使用済みガスタービンエンジン修理(MRO)工場向けのロボット式ポリッシングシステムを数台設置してきました。これらのシステムは、部品を加工する前にその部品を検査し、その実形状とオリジナル部品の設計上の形状に近づける作業の計算をます。そしてブレードの断面に対し、この部品に対する修理可能な許容値まで母材を最小限まで削ります。

その表面仕上げを制御することはしばしば難しい場合があるので、このプロセスを自動化し、研磨な作業をするための最良の方法です。確実に修理が必要な部分を除去する当社のロボット式研磨システムは25~125 μm(1〜5mils)の厚さを平均的に削ることができ、部品の修理部分は、±15 μm(± 0.6 mil)以内で成形可能です。

当社の革新的なシステムは、MRO産業におけるブレークスルーとなります。可変的に現在はクローズドループ制御と検査のフィードバック機能を使用しています。システムに組み込まれた当社のBrainWaveソフトウェアは、研磨工程の実施とその作業をリアルタイムで実施できるよう制御しています。

自動研磨の優れた点

研磨、ブレンディング、表面仕上げ作業のロボット適用は、

- 製造の品質と再現性を改善

- 母材へのダメージを与えることなく、部品の寿命が延び、スクラップ部品の数が減ります

- ツール使用の最適化により研削費用を減少できます

- 作業者のケガのリスクを減少します

- 内蔵された粉塵回収機を使用することで粉塵の有害な影響を最小限にします

- 人件費が減ります

- 同一システム内で自動検査や検証と組み合わせることで時間を減少させ、品質を保証します

主要な技術:

- 翼型部、底部及びフィレットR部の研磨

- 翼型部と底部の接続部のブレンディング

- 前縁及び後縁のプロファイリング

- 後縁の薄化加工

- 3次元ブレンディング(開発中)

- 翼弦長のフィードバック

- 板厚及び塗装厚のフィードバック

プロファイリングは極めて精密な作業です。貴社の製品に対する規定要求値や工場環境に自動化工程が適合するようエキスパートチームと共に作業するようにして下さい。