Le raffinement des tolérances est un concept bien présent pour les manufacturiers de l’industrie aérospatiale. Cette nouvelle réalité a un impact direct sur leur façon de procéder. Pour réussir à atteindre les nouvelles normes du marché, une mise à niveau de leurs usines et de leurs installations est inévitable.

Raffinement des tolérances, pourquoi?

Pour les compagnies aériennes, la consommation de carburant représente un enjeu important. Faire des économies est une priorité. Produire des moteurs consommant moins d’essence est la solution adoptée. L’une des principales méthodes pour atteindre cet objectif est d’améliorer l’aérodynamisme des aubes et des ailettes – pièces clés du moteur à réaction – en utilisant des tolérances plus serrées et des profils elliptiques 3D plus complexes. Cet enjeu a donc eu pour impact de pousser les motoristes à améliorer la précision de leurs procédés manufacturiers.

Au cours des dernières années, il y a eu une progression significative des exigences de performance des moteurs. La première génération d’aubes et d’ailettes avait besoin de profils elliptiques (bords d’attaque et de fuite) atteignant une précision de 100 microns. Pour la génération actuelle, les exigences des profils atteignent environ 37.5 microns, avec une possibilité de tolérance de forme de 12.5 microns.

Les pièces plus aérodynamiques ont donc engendré une réduction marquante d’émission de CO2 et de NOx. De plus, cela représente, tel que souhaité, une économie d’essence significative pour les compagnies aériennes. Il s’agit donc d’un élément clé différenciateur pour les manufacturiers qui emboîtent ce pas.

Une étude de l’Université de Cambridge démontre qu’environ 1.3% d’économie de carburant est réalisé en améliorant tous les profils elliptiques (bords d’attaque) des aubes de compresseurs d’un moteur.

Les répercussions

Un des impacts majeurs de ce raffinement des tolérances est que le procédé de finition de surface exécuté manuellement sur des pièces, telles que les aubes et les ailettes, n’est plus viable. Ce changement influence donc directement la façon de travailler des motoristes. Automatiser le procédé de finition de surface devient la solution recommandée et, dans plusieurs cas, même nécessaire.

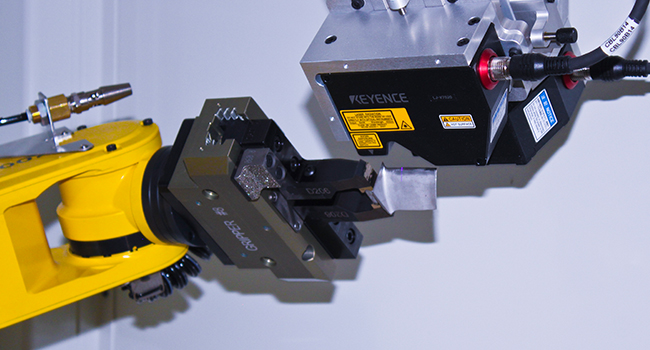

En plus d’être indispensable, l’automatisation employée pour exécuter ce procédé doit être avancée technologiquement. Les solutions moins complexes qui pouvaient auparavant être utilisées ne sont plus adéquates. Une solution adaptative (pour plus de détails, référez-vous à cet article) incluant un système de vision devient donc un incontournable pour atteindre les tolérances plus serrées. Le recensement de données effectué au départ avec le système de vision est une nécessité. Il prend les mesures des caractéristiques critiques d’une pièce pour déterminer sa géométrie et sa dimension avant la finition. Avec ces données exactes sur la pièce, le système calcule les paramètres de finition précis afin d’obtenir un résultat juste. De plus, l’inspection de la pièce exécutée à la fin du procédé de finition de surface permet de s’assurer d’être à l’intérieur des tolérances requises. Ces deux étapes sont donc primordiales pour améliorer l’aérodynamisme des pièces.

En plus d’être indispensable, l’automatisation employée pour exécuter ce procédé doit être avancée technologiquement. Les solutions moins complexes qui pouvaient auparavant être utilisées ne sont plus adéquates. Une solution adaptative (pour plus de détails, référez-vous à cet article) incluant un système de vision devient donc un incontournable pour atteindre les tolérances plus serrées. Le recensement de données effectué au départ avec le système de vision est une nécessité. Il prend les mesures des caractéristiques critiques d’une pièce pour déterminer sa géométrie et sa dimension avant la finition. Avec ces données exactes sur la pièce, le système calcule les paramètres de finition précis afin d’obtenir un résultat juste. De plus, l’inspection de la pièce exécutée à la fin du procédé de finition de surface permet de s’assurer d’être à l’intérieur des tolérances requises. Ces deux étapes sont donc primordiales pour améliorer l’aérodynamisme des pièces.

Le choix du système de vision qui est intégré dans la solution automatisée a également un impact; celui-ci doit être avancé technologiquement pour permettre les validations nécessaires au début et à la fin du procédé.

La qualité des pièces a naturellement été augmentée suite à ce raffinement des tolérances. Une étude réalisée par Lufthansa Technik démontre que de meilleurs profils sur les pièces améliorent la performance, la consommation de carburant et prolonge la vie des pièces de 25%.

L’industrie 4.0

Avec cette quatrième révolution industrielle en cours, l’ère du manufacturier innovant est à nos portes. Les motoristes doivent accroître leurs capacités technologiques pour se positionner stratégiquement dans le marché. Les usines devront être de plus en plus automatisées, avancées au niveau technologique, ainsi qu’au niveau du partage de l’information. Cette révolution se caractérise fondamentalement par une automatisation intelligente communicante et par une intégration de nouvelles technologies dans l’entreprise.

L’ajout de solutions de vision et d’analyse de données dans un système automatisé permet de collecter de l’information pertinente sur les pièces, ce qui cadre parfaitement dans l’optique du concept 4.0. La collecte de ces données permet d’être plus efficace et d’améliorer encore plus la qualité des pièces. De plus, en tenant compte de l’historique des données, l’ajustement des étapes précédentes de production est possible.

Agir!

Tous ces changements poussent dans la même direction; automatiser et rendre intelligentes les usines des manufacturiers. Dans notre prochain billet, nous aborderons les étapes à suivre pour réussir l’implantation de l’automatisation dans une usine.